Comment choisir le bon compresseur ?

Les 7 facteurs clés à prendre en compte

Lorsqu'ils évaluent les besoins de nos clients en termes de compression d'air, les spécialistes de l'air comprimé d'Ivys prennent en compte les 7 facteurs clés suivants.

1. Le capacité et la taille du compresseur

Le choix du meilleur compresseur d'air pour votre installation est essentiel pour assurer le bon déroulement de la production et économiser sur les coûts énergétiques.

Quelle sera l'utilisation de votre compresseur ? Combien d'outils seront nécessaires et quel sera le débit requis ? Évaluez les exigences en matière de pression des outils et des processus pour votre application et votre installation.

Les audits d'air sont un excellent moyen de déterminer la consommation d'air comprimé d'une usine. De nombreuses données sont disponibles pour calculer vos besoins en capacité, et nos experts en solutions de compresseurs peuvent vous aider à évaluer vos besoins.

2. Le cycle de travail et l'utilisation

Le cycle de travail fait référence à la durée pendant laquelle un compresseur est censé fonctionner à pleine capacité chaque heure. Votre compresseur devra-t-il fonctionner toute la journée ou seulement occasionnellement ?

Pour choisir un compresseur présentant le meilleur coût de cycle de vie, tenez compte des suggestions suivantes :

- Si l'utilisation est inférieure à 4 heures par jour, choisissez un compresseur à piston.

- Pour une utilisation comprise entre 4 et 8 heures par jour, un compresseur à vis à entraînement par courroie est recommandé.

- Si l'utilisation est supérieure à 8 heures par jour, un compresseur à vis à entraînement direct est l'option la plus appropriée.

3. Qualité de l'air

Les compresseurs industriels utilisent de l'huile pour refroidir, lubrifier et sceller les pièces mobiles, exposant ainsi l'air comprimé à l'huile.

Le choix du compresseur d'air variera en fonction des exigences de votre application spécifique.

Dans certaines applications, l'air comprimé entre en contact direct avec des produits tels que les produits alimentaires et pharmaceutiques, ce qui fait de l'air exempt d'huile le meilleur choix.

Pour les applications critiques et sensibles, il convient de choisir un compresseur dont l'air est de classe zéro, c'est-à-dire exempt de tout résidu d'huile en permanence.

4. Besoins d'entretien

Le niveau d'entretien requis dépendra de l'application et du choix du compresseur.

La fréquence de remplacement des consommables déterminera le temps à consacrer à leur remplacement.

Le compresseur est-il conçu pour faciliter l'accès aux composants afin de minimiser le temps d'entretien ?

Lorsque l'on compare des compresseurs, plusieurs éléments peuvent réduire le temps d'entretien.

La filtration à deux étages augmente la durée de vie des consommables par rapport à la filtration à un étage, ce qui prolonge le temps de fonctionnement entre les entretiens programmés et, par conséquent, augmente la productivité.

D'autres caractéristiques permettent également de réduire la maintenance. Par exemple, un rotor sans contact fonctionnera de manière constante pendant toute la durée de vie du compresseur.

Des facteurs tels que les circuits d'eau en boucle ouverte ou fermée pour le refroidissement sont également importants pour la maintenance. Les systèmes à circuit fermé éliminent la nécessité d'un purificateur d'eau à l'entrée, ce qui réduit le nombre de filtres à changer. Les systèmes de réapprovisionnement automatique en eau, tels que la série AB d'Elgi, réutilisent l'eau de condensation pour réapprovisionner automatiquement les réservoirs en eau fraîche et propre.

5. Efficacité énergétique

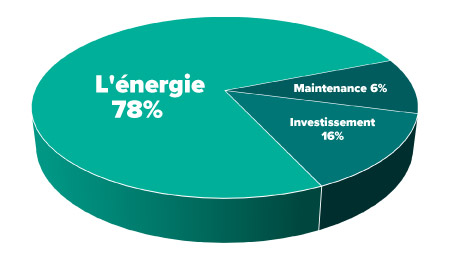

Les coûts énergétiques représentent plus de 75 % du coût total du cycle de vie (LCC) d'un compresseur. Par conséquent, l'efficacité énergétique de votre compresseur peut réduire de manière significative les coûts d'exploitation en réduisant les dépenses liées aux énergies.

Coût de la durée de vie d'un compresseur

L'amélioration de l'efficacité énergétique réduit également les émissions de gaz à effet de serre, ce qui peut contribuer à la réalisation des objectifs environnementaux, sociaux et gouvernementaux (ESG) d'un établissement en améliorant l'efficacité énergétique.

Les rotors jouent un rôle essentiel dans le fonctionnement des compresseurs et leur conception a un impact significatif sur l'efficacité énergétique. Si les rotors ne fonctionnent pas de manière optimale, cela peut créer des pertes de pression, une augmentation de la consommation et des besoins de maintenance.

6. Santé et sécurité

La conformité en matière d'hygiène et de sécurité n'est pas une option. Il est donc primordial de comprendre les exigences de votre établissement et de sélectionner un compresseur qui les respecte ou les dépasse. En fonction de votre application, diverses normes s'appliquent aux valves de régulation, aux valves de décharge, aux commandes, à la qualité de l'eau, à la qualité de l'air et à l'électricité. Depuis plus de 30 ans, nos experts en compression d'air aident leurs clients à s'assurer que leurs installations sont parfaitement conformes.

7. Expansion supplémentaire

Quand les besoins de votre installation en matière de compression d'air évolueront-il ? Prévoyez-vous d'augmenter votre production dans un avenir proche ? Si c'est le cas, vous pouvez envisager d'acheter un compresseur plus puissant pour vous préparer à la croissance. Le mode de financement de votre achat peut être un élément à prendre en compte

La location avec option de mise d’achat, le financement d'un modèle plus grand, l'étalement de la dépense dans le temps peuvent vous permettre d'obtenir plus facilement que vous ne le pensiez le compresseur dont vous aurez besoin à l'avenir pour le prix que vous pouvez vous permettre aujourd'hui. Pour plus d'informations sur nos options de financement, cliquez ici.

Découvrez notre gamme de compresseurs Elgi, ou contactez-nous pour vous aider à sélectionner le compresseur qui répondra le mieux à vos besoins.