Audit des systèmes d’air comprimé : réduisez vos coûts énergétiques de 40 %

Dans un contexte où l’énergie constitue un poste de coût majeur pour les industriels, l’optimisation des systèmes d’air comprimé se présente comme une opportunité à forts retours financiers. Grâce à un audit ciblé, tel que le service SCADAR proposé par IVYS, il est possible de révéler des pertes cachées, réduire vos factures énergétiques et maximiser la rentabilité de vos équipements.

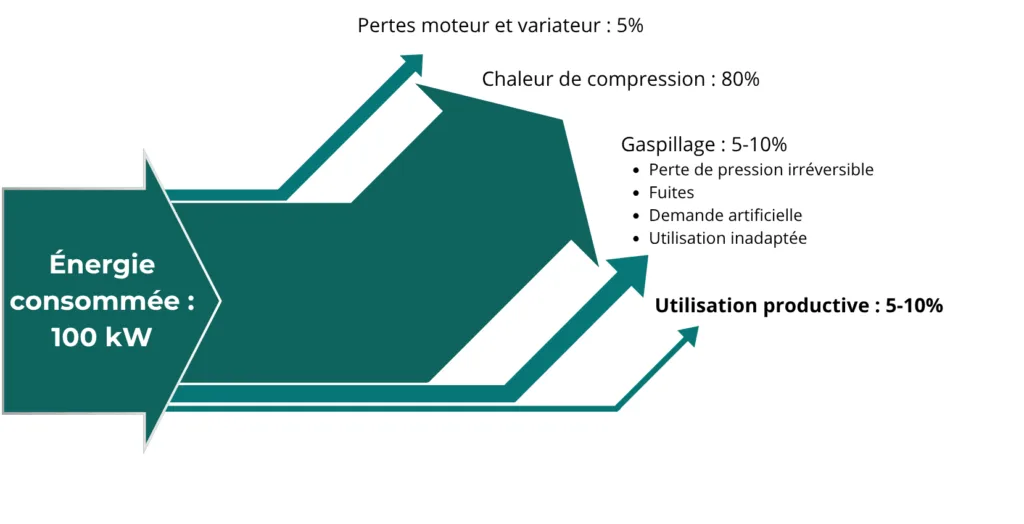

Les systèmes d’air comprimé industriels sont souvent considérés comme des utilités invisibles : silencieux dans l’usine, mais gourmands en énergie et pourtant souvent mal optimisés. On estime qu’ils représentent jusqu’à 10 % de la consommation électrique industrielle totale (lasc.endress.com). Mais surtout, jusqu’à 90 % de l’énergie apportée peut être perdue ou non utilisée à bon escient : fuites, mauvaise configuration, surpression, maintenance inadéquate (Natural Resources Canada).

Dans ce contexte, procéder à un audit d’un système d’air comprimé ne relève plus d’un simple “bon geste” mais d’une démarche stratégique : réduction des coûts, amélioration de la fiabilité, et contribution aux objectifs de neutralité carbone. À travers cet article, nous faisons l’état des lieux de cet enjeu, analysons les défis réels, puis présentons la vision de IVYS pour aller au‑delà de l’audit, avec un regard prospectif vers l’industrie de demain.

Constat d’inefficacité énergétique

Les données montrent que les systèmes d’air comprimé sont un des domaines les plus inefficients des installations industrielles. Par exemple :

- Une étude souligne qu’une grande part de l’énergie électrique destinée à la compression est perdue sous forme de chaleur “after factoring in losses … the point of use receives only 5 %–10 % of the power that was originally fed to the compressor.” (osti.gov)

- Selon Endress+Hauser, “jusqu’à 10 % de la consommation électrique industrielle est utilisée pour produire de l’air comprimé et 95 % de cette énergie peut être perdue sous forme de chaleur ou dans des fuites.” (apsc.endress.com)

- Une autre source mentionne que les fuites dans les réseaux d’air comprimé peuvent représenter 20 % à 40 % de la consommation totale d’air si le système est mal entretenu (ORDNUR).

- Les audits montrent des résultats concrets : Une étude mentionne une diminution de consommation de plus de 40 % après correction de fuites et optimisation de la machine (Natural Resources Canada).

- Pour un industriel accompagné, un investissement de 2 500 $ en audit a permis de dégager 3297 $ d’économies annuelles. Un retour sur investissement complet en moins de 10 mois.

L’audit d’air comprimé s’impose ainsi comme un levier de performance et de compétitivité énergétique trop souvent négligé.

Enjeux stratégiques pour l’industrie

1. Obstacles techniques et opérationnels

Malgré ce potentiel, plusieurs freins persistent :

- Les fuites : omniprésentes, invisibles et souvent négligées. Même une petite fuite peut représenter plusieurs milliers de dollars de coûts énergétiques annuels.

- La surpression ou des marges de sécurité mal calibrées : une pression de distribution trop élevée augmente les pertes et réduit l’efficacité globale (Natural Resources Canada).

- Le mauvais dimensionnement ou le surdimensionnement des compresseurs et de la tuyauterie : les équipements peuvent tourner à faible charge, avec rendement diminué.

- La difficulté de mesurer et de visualiser la performance réelle : sans instrumentation et suivi continu, il est difficile de piloter l’amélioration.

2. Enjeux stratégiques pour l’industrie et la transition énergétique

L’optimisation de l’air comprimé touche à des enjeux stratégiques pour votre entreprise :

- Réduction des coûts fixes : dans un contexte de volatilité des prix de l’énergie, optimiser votre consommation électrique vous protège contre les hausses tarifaires et améliore directement vos marges.

- Décarbonation : comme le souligne l’article « The Overlooked Carbon Cost », les systèmes inefficaces d’air comprimé entravent les objectifs “net‑zéro” ; en effet, plus la consommation électrique (souvent fossile) est élevée, plus les émissions de Scope 2 augmentent (Industrials Machine).

- Fiabilité et productivité : une pression mal régulée, des fuites non détectées ou un compresseur mal dimensionné peuvent entraîner des fluctuations qui perturbent la production.

- Compétitivité : avec la pression sur les marges dans les secteurs industriels, la capacité à réduire les coûts fixes est un avantage en temps de volatilité énergétique.

- Subventions et cadres réglementaires : selon votre contexte, les programmes d’analyse énergétique, comme ceux de Hydro-Québec au Québec, offrent des incitations pour accompagner les audits et la mise en œuvre des mesures.

3. Positionnement de l’audit dans la chaîne de valeur

Faire un audit : c’est bien. Mais penser l’optimisation comme un projet intégré : c’est mieux. Cela implique :

- Collecter des données (pression, débit, puissance, température) sur plusieurs jours ;

- Analyser via un outil digital (ex : portail SCADAR) ;

- Générer des recommandations concrètes et suivre les économies mesurées ;

- Associer l’ingénierie (ex : ajustement de pression, réparation de fuites, redesign de tuyauterie) à la maintenance proactive et à la numérisation.

« Chez IVYS, nous considérons l’optimisation des systèmes à air comprimé non pas comme une prestation ponctuelle, mais comme un investissement rentable qui génère des économies mesurables année après année. »

Daniel Routhier, directeur des ventes et du développement commercial – Air comprimé

Innovation & digitalisation

L’audit SCADAR proposé par IVYS s’appuie sur des capteurs installés sur site, une collecte de données fine et un portail de visualisation pour :

- repérer précisément les fuites, les surpressions, les surcharges ;

- modéliser les économies ($, kWh, tCO₂) et calculer votre retour sur investissement via simulation avancée ;

- proposer des scénarios d’amélioration et de suivi.

Mise en œuvre et accompagnement

Notre proposition ne s’arrête pas à l’audit : IVYS vous accompagne aussi dans l’obtention des subventions, la mise en œuvre des mesures identifiées et le suivi post-audit. Grâce à cette démarche, nous visons un retour sur investissement rapide (souvent < 12 mois) et une performance durable.

Implications futures

En regardant vers l’avenir, plusieurs évolutions structurantes concernent directement les systèmes d’air comprimé industriels :

- Efficacité énergétique continue : Les audits ne sont plus des actions ponctuelles ; ils deviennent le point de départ d’une démarche d’amélioration continue. Avec les capteurs et le suivi en temps réel, les industriels peuvent détecter immédiatement les pertes, optimiser la consommation et prolonger la durée de vie des compresseurs.

- Maintenance prédictive et digitalisation : Les technologies de monitoring permettent de prévoir les besoins de maintenance avant qu’un problème ne survienne. Cela réduit les temps d’arrêt, diminue les coûts de réparation et assure une production stable.

- Programmes de subventions disponibles : Les gouvernements offrent des incitatifs financiers pour l’efficacité énergétique. Les entreprises qui optimisent leurs systèmes d’air comprimé aujourd’hui peuvent récupérer une partie importante de leur investissement grâce à ces programmes d’aide.

- Fiabilité et compétitivité: Dans un marché industriel sous pression, maintenir une production fiable tout en réduisant les coûts énergétiques devient un avantage concurrentiel tangible. Les systèmes optimisés deviennent un facteur stratégique de performance.

Ainsi, investir dans l’optimisation aujourd’hui, c’est garantir des économies durables, une production stable et un positionnement stratégique pour demain.

L’optimisation des systèmes d’air comprimé est plus qu’un projet de réduction de coûts : c’est un investissement stratégique qui améliore votre rentabilité et votre compétitivité. Chez IVYS, nous croyons fermement que chaque kilowatt-heure sauvé se traduit directement en dollars dans vos poches. En engageant un audit SCADAR aujourd’hui, vous réduisez vos factures énergétiques, améliorez la fiabilité de votre production et dégagez des marges supplémentaires pour réinvestir dans votre croissance.

Transformons vos pertes d’énergie en profits mesurables.

Prêt à libérer votre potentiel d’économies ? Découvrez notre service d’audit de l’air comprimé SCADAR.